Производство карамели на изомальте

Рецептура

Изомальт идеально подходит для производства широкого ассортимента карамельных изделий без сахара. Такие изделия с увеличенным сроком годности, слабо поглощающие влагу, получаются при содержании влаги в готовом продукте менее 2%. Технология их производства напоминает выпуск карамели из сахарного или кукурузного сиропа необходимы лишь незначительные изменения в рабочих параметрах переработки. При изготовлении карамели на основе изомальта, будь то по периодической или непрерывной технологии, следует учитывать следующие параметры, отличные от технологии производства карамели на основе сахарного или кукурузного сиропа:

• более низкая растворимость;

• более высокая точка кипения;

• меньшая вязкость карамельной массы;

• более высокая удельная теплоемкость.

Изомальт IsoMalidex® марки 16500, произведенный немецким концерном Cargill, предлагает ключевые функциональные преимущества для производства карамели без сахара.

Изомальт IsoMalidex® марки 16500, произведенный немецким концерном Cargill, предлагает ключевые функциональные преимущества для производства карамели без сахара.

Базовая рецептура карамели на основе изомальта приведена в табл. 1.

Таблица 1. Базовая рецептура карамели на основе изомальта.

| Ингредиенты | Содержание, % |

| Изомальт | 75,0 |

| Вода | 24,0 |

| Лимонная кислота | 0,80 |

| Ароматизатор | по ТУ изготовителя |

| Раствор пищевого красителя | по ТУ изготовителя |

| Интенсивный подсластитель (при необходимости) | В зависимости от интенесивности подслащивания |

| Всего | 100,0 |

Экстракт стевии является отличным натуральным интенсивным подсластителем для карамели на основе изомальта. Экстракт получен из листьев многолетнего травянистого растения Stevia rebaudiana, с последующей очисткой, кристаллизацией и сушкой.

Экстракт стевии является отличным натуральным интенсивным подсластителем для карамели на основе изомальта. Экстракт получен из листьев многолетнего травянистого растения Stevia rebaudiana, с последующей очисткой, кристаллизацией и сушкой.

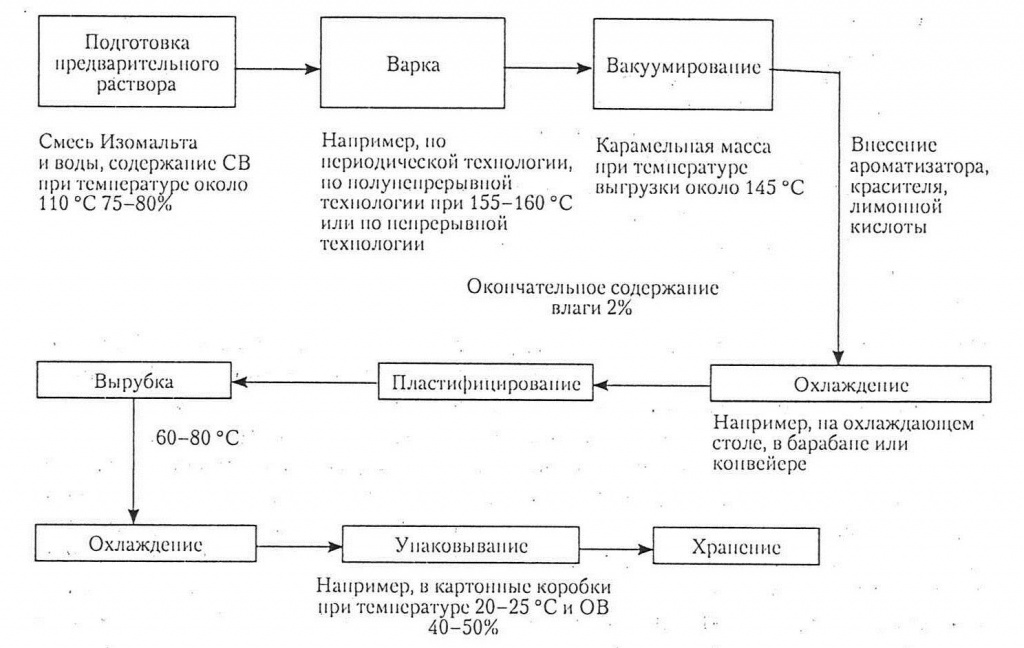

При использовании заранее приготовленного раствора и в зависимости от используемого оборудования может меняться соотношение между изомальтом и водой. Как правило, приготавливают исходный сироп с содержанием СВ при температуре около 110 °С 75—80%. При смешивании изомальта с объемными подсластителями (например, сиропами) при расчете рецептуры следует учитывать содержание в них влаги.

Производственный процесс

Упрощенная технологическая схема производства карамели на основе изомальта приведена на рис. 1.

Как и при использовании сахарозы, важно растворить весь кристаллический материал, предотвратив неконтролируемую кристаллизацию в ходе дальнейшей переработки. Поскольку у изомальта растворимость меньше, чем у сахарозы, то для его полного растворения требуются более высокие температуры и (в случае непрерывной технологии) более продолжительная выдержка.

На практике это означает, что пропускная способность (например, непрерывного распускного танка или диссольвера, работающего под давлением) по сравнению с сахарным или кукурузным сиропом уменьшается, если только растворение не проводится под вакуумом, и, кроме того, давление пара для растворения должно быть достаточным (более 5 бар), гарантирующим минимальную температуру 110 °С.

Прозрачный раствор без кристаллов с содержанием СВ 75-80% получается, если смесь изомальта с водой (желательно предварительно подогретой) довести до температуры около 110 °С. Опыт свидетельствует, что одним из наиболее удобных методов полного растворения изомальта является гибкая периодическая система (например, с использованием открытого подогреваемого котла и месильного органа). Для обеспечения непрерывного процесса следует между диссольвером и варочным аппаратом использовать промежуточный выпарной аппарат.

Варка

Карамель на основе изомальта получают с использованием любых варочных аппаратов —для периодической, полунепрерывной и непрерывной технологии. Как мы уже отмечали, для достижения в карамели на основе изомальта содержания влаги менее 2% требуется более высокая температура кипения. В зависимости от схемы расположения оборудования с учетом вакуумирования можно рекомендовать следующие температуры кипения: Варка без вакуумирования (например, в периодическом карамелеварочном аппарате при атмосферном давлении) Варка с вакуумированием после тепловой обработки. Например: — в вакуумном периодическом карамелеварочном аппарате при атмосферном давлении; - в карамелеварочном аппарате по полунепрерывной технологии; — в карамелеварочном аппарате со змеевиком по непрерывной технологии; —. в теплообменнике с микропленкой или в выпарном аппарате; - в роторном карамелеварочном аппарате. Вакуумная варка. 135—140 °С Например: (давление пара — в вакуумном карамелеварочном аппарате ~5,5 бар) по периодической технологии; — в вакуумном карамелеварочном аппарате по полунепрерывной технологии; — в вакуумном карамелеварочном аппарате со змеевиком по непрерывной технологии; — в вакуумном микропленочном теплообменнике или в выпарном аппарате

Вакуумирование

Из-за высокой температуры кипения готовые карамельные массы на основе изомальта характеризуются низкой вязкостью. Успешное применение непрерывной технологии с использованием изомальта зависит в основном от понижения температуры при вакуумировании, что приводит к соответствующему увеличению вязкости, необходимому для беспроблемной выгрузки карамельной массы из вакуумной камеры и обеспечения последующей переработки. Необходимо использовать, следовательно, полный вакуум. Чтобы обеспечить оптимальную турбулентность раствора, вакуумную камеру следует заполнять примерно на треть объема. Если в условиях вакуума не проводится никакой тепловой обработки, то для обеспечения максимально продолжительного времени пребывания карамельной массы в вакуумной камере может потребоваться некоторое сокращение выхода по массе по сравнению с традиционными режимами работы с сахарным или кукурузным сиропами.

Выгрузка

В зависимости от используемого оборудования, а также от качества и продолжительности вакуумирования температура выгрузки карамельной массы на основе изомальта изменяется от 130 до 150 °С. При использовании непрерывного варочного аппарата со змеевиком выгружные валики или шнек не следует нагревать до обычных высоких температур (давление пара составляет около 0,5 бар, тогда как обычно это давление составляет около 3 бар). Это позволяет обеспечить более низкую рабочую температуру, благодаря чему улучшается адгезия карамельной массы и поддерживается постоянство выгрузки.

Внесение добавок

При непрерывном рабочем режиме внесение добавок легко осуществляется непосредственно во встроенный миксер, тогда как при периодической или полунепрерывной технологии карамельную массу следует оградить (в зависимости от температуры выгрузки). Желательно, чтобы во избежание избыточного выпаривания вкусоароматических соединений температура массы не превышала 110 °С. Если термостойкие сукралозу и ацесульфам К можно вносить в ходе приготовления раствора, то аспартам следует добавлять после вакуумирования. Во избежание агломерации горячей карамельной массы и для обеспечения гомогенного распределения аспартама последний может использоваться в смеси с другими кристаллическими добавками (в том числе с кислотой или с ментолом) или с жидкой лимонной кислотой, которую следует инжектировать в вакуумную камеру.

Охлаждение и пластификация

Из-за более высокой температуры варки (за исключением вакуумной тепловой обработки) карамельной массы на основе изомальта ее вязкость меньше, чем вязкость сахарного или кукурузного сиропа после вакуумирования. Кроме этого, удельная теплоемкость изомальта примерно на 17% больше, чем у сахарозы. Все это следует учитывать при охлаждении карамельной массы на основе изомальта до пластифицированной массы. Из-за этих особенностей для охлаждения массы на основе изомальта до температур 100—110 °С, при которых ее вязкость будет сопоставима с вязкостью массы на основе сахарного или кукурузного сиропа, требуется больше времени. Дальнейшее охлаждение до получения пластичной массы, пригодной для вырубки (до температур 60—80 °С), проводится дольше, поскольку у изомальта выше теплоемкость. На практике при непрерывной технологии выход охлаждаемой массы уже меньше из-за предшествующих стадий технологического процесса, так что холодопроизводительности движущейся с меньшей скоростью охлаждающей конвейерной ленты в большинстве случаев бывает достаточно.

Вальцовка и вырубка

Особых требований для обработки карамельной массы на вальцовом станке и в вырубном устройстве не предъявляется. В зависимости от рецептуры рабочая температура пластифицированной карамельной массы на основе изомальта на вальцовом станке может составлять 60—80 °С. При вырубке она составляет 60—70 °С.

Охлаждение готовой карамели

В секции охлаждения (на транспортерной ленте или в туннельном охладителе) температура готовой карамели для последующей упаковки или хранения доводится до 25-30 °С.

Упаковывание и хранение

Если карамель на основе гигроскопических компонентов должна быть упакована во влагостойкую упаковку сразу после охлаждения, то карамель на основе изомальта можно при необходимости хранить не упакованной. Эта особенность может оказаться полезной с учетом имеющихся фасовочно-упаковочных мощностей. Непосредственно после производства карамель может быть слегка липкой, но это свойство примерно через сутки хранения при 20—25 °С и ОВ 40—50% исчезает. При сохранении блеска карамель с изомальтом характеризуется очень низкой гигроскопичностью и остается стабильной в течение длительного времени. При этом не требуется никакого обертывания и, что важно, никаких дополнительных защитных упаковочных материалов типа алюминиевой фольги или пакетов. Из-за очень низкого поглощения влаги для упаковки достаточно удобных картонных коробок с откидной крышкой, обернутых в полипропиленовую пленку, важнейшей характеристикой которой является ее проницаемость для водяного пара (рекомендуется использовать пленку с показателями проницаемости для водяного пара менее 1,0 г/м2-сут при температуре 23 °С и ОВ 85%, DIN 53 380). Для обеспечения беспроблемного упаковывания карамели в картонные коробки или транспортные контейнеры, в фасовочно-упаковочном цехе следует поддерживать необходимые условия так, чтобы в зависимости от рецептуры и длительности кондиционирования равновесная относительная влажность карамели на основе изомальта составляла при температуре 20—25 °С 40—50%.

Карамель с начинкой и прочие виды карамели

Для начинки карамели на основе изомальта могут использоваться любые материалы и способы внесения (в том числе шприцы и соэкструзия). Аналогично внесению начинки в карамель на основе сахарного или кукурузного сиропа карамельная масса и начинка (например, шоколадная масса с изомальтом, фруктовые начинки, ГГК-сироп, жевательная масса) должны иметь равновесную температуру. В качестве примера кристаллических начинок можно упомянуть дающие приятный аромат и освежающее ощущение в ротовой полости смесей из ксилита, пищевых кислот, витаминов, сухого шербета (двууглекислого натрия/виннокаменной кислоты), а также аромат, достигаемый различными рецептурами начинок в целях получения желаемого вкуса. Особая карамель на основе изомальта, в том числе слоистая (например, без добавления сахарной арахисовой пасты), тянущаяся, полосатая и глазированная, может быть получена с использованием традиционных технологий.

Отсадная карамель

По технологии отсадки можно получить широкий ассортимент карамельных изделий. В зависимости от гибкости отсадочной системы можно изготавливать конфеты с начинкой, слоистые и полосатые карамельные изделия, как мягкие, так и блестящие прозрачные. Рецептура и производство карамельной массы на основе изомальта для отсадки сходны с вышеописанными до момента внесения добавок. Как правило, карамельную массу отсаживают в тефлоновых формах (например, на непрерывной тефлоновой отсадочной линии) при температуре отсадки не менее 130 °С. В зависимости от длины отсадочной линии и холодопроизводительности карамель извлекается из форм примерно через 15—20 мин. При охлаждении следует учитывать теплоемкость изомальта, которая примерно на 17% выше, чем у сахарозы, а также размер готовых изделий. Следовательно при использовании непрерывной линии ее скорость должна корректироваться в зависимости от выпускаемых изделий.

Карамельные изделия медицинского назначения

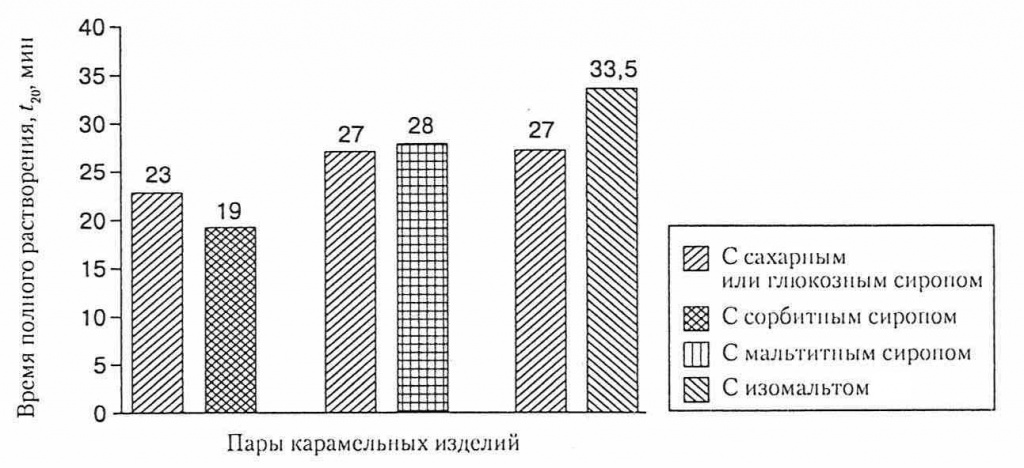

На основе изомальта очень выгодно выпускать карамельные изделия медицинского назначения типа пилюль от кашля. Температурный режим подбирается так, чтобы соответствующие лекарственные добавки типа ментола можно было вносить в карамельную массу так же, как и другие добавки. Для обеспечения гомогенного распределения активных компонентов необходимо подобрать соответствующее перемешивающее оборудование. Из-за очень низкого поглощения влаги карамелью на основе изомальта возрастает срок годности, определяемый по степени окисления или гидратации активных компонентов. Еще одним преимуществом применения изомальта для выпуска карамели медицинского назначения является ее более низкая растворимость, что обусловливает более медленное высвобождение активных компонентов при сосании и повышает эффективность применения (рис. 2).

Рис. 2. Время полного растворения трех пар карамельных изделий (с сахаром и без сахара). Показатель t20 — это время растворения, необходимое для достижения концентрации, соответствующей 20% СВ, причем различные значения обусловлены различиями в размере и площади поверхности этих трех пар изделий.

Срок годности

Изделия на основе изомальта характеризуются вкусом, ароматом и текстурой, сходными с традиционными изделиями, однако их срок годности увеличивается благодаря физико-химическим свойствам изомальта. Все карамельные изделия на основе изомальта имеют длительный срок годности из-за очень низкого поглощения влаги, отсутствия липкости и растекания при хранении.

По материалам сборника "Подсластители и сахарозаменители", под ред. Х. Митчелл, 2010.